ERP-工厂生产管理10大问题点,句句到位!

发布日期:2020-11-25 作者:admin以下10个方面反映了某制造工厂目前的内部管理现状,要改变就必需狠下决心,不断接受新的管理理念。

01

从班组长、车间主任到厂长对生产工艺要求从不深入阅读分析,总是似懂非懂;对生产进度总是口头说说,缺乏明细的具体计划,做多少算多少。

“尽量抓紧”、“差不多”、“不可能”、“我也没有办法”常常挂在嘴边。

02

班组长品质意识差,盲目追求产量,不开产前分析会加强控制,每次总是等问题出现后去补救;工作无效率,处理问题无结果,从无主动汇报工作的好习惯。

03

关键时刻车间主管缺乏主动性及现场统筹、组织指挥能力,每次出货总是忙、乱、差、错。

04

缺乏成本核算、数字和表格规范管理的概念,从不做规范的现场记录;对流量不知如何控制,积压大量半成品出不了成品,最后一次交后道大量回修。

05

部门之间工作不协调,岗位职责不清,每天工作无计划、行动无目标、操作工缺乏责任感。业务员、采购员、技术员之间、部门之间缺乏沟通和讨论。

06

现场生产流程管理不规范,程序混乱无先后,不会写工序、测工时,计件工价不合理,造成员工情绪化。

07

生产工艺资料编写格式既不标准化又不规范发放,什么资料该发给谁?谁审核?转交给谁?如何存档编号装订等等,看上去总是乱糟糟,要寻一份资料更是难上难。客人验货时甚至连样品都找不到。

08

采购无具体计划,跟进不力,该到的没到,不该到的先到,严重影响生产部门进度和交期。

仓库发放时手续不清,管理制度不建全,经常缺件少数、补数,甚至发错辅料造成严重损失。

09

外发跟单员无序操作,经常发错料,与加工厂扯皮,关系紧张;质量控制更是一头雾水,常有带款出货的事件发生。

10

高层领导缺乏整体规划能力和组织教育能力;部门主管缺乏严格的组织纪律性,原则性不强;员工队伍整体素质教育、技能培训的力度不够深入。

企业如何做好生产现场管理?

↓↓↓

1>日常管理的要点

a、重视所有管理项目

今天抓品质,明天弄设备?

b、决定重点管理项目

原则:“不给下个工程或客户添异常”,决定重点项目

“应该做怎样的程度为止”,管理水平的设定

c、管理的习惯化

量化及明确一些日常工作,管理习惯化

2>日常管理的进行方法

P- D- C- A管理循环:如作业管理,目标为生产计划的达成、生产率的提高。

P(计划):达成生产

D(实施):实行计划—作业设定

C(检查):检查目标与实绩的差

A(行动):采取对策或者改善

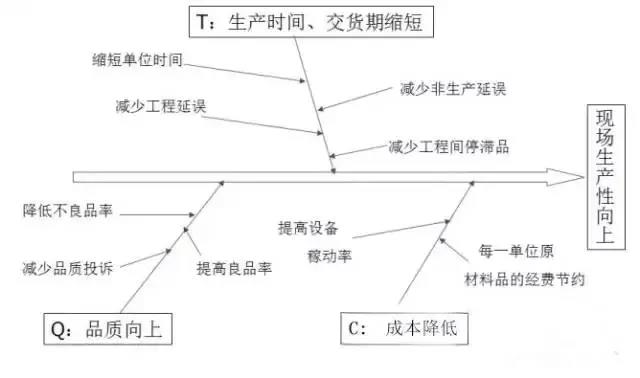

3>生产现场管理方针

a、生产部的工作口号:

不接受不良,不制造不良,不传递不良!

b、品质管理方针:

质量第一,高效准时,客户满意,不断提高。

c、生产管理方针:

创新技术,改进生产工艺;科学管理,强化运作和谐;挖掘潜力,充分调动积极性;追求卓越,全面提升生产效率。

d、管理的要求:

①:已落实岗位责任制为基础,实行全员责任包干制。

②:任务是死的,有条件要执行,没有条件创造条件也要执行。

③:决定了的事情就是对的,如有疑问,事后再说。

④:必须奖罚分明,且要及时,到位。

4>自主管理

a、以给自己做事的心态工作。

b、自负其责,在符合标准的情况下自己拿主意。

c、不推卸责任。

d、以自我为根本,完成工作任务。

5>三检法

a、其作用是实现“三个不”。(不接受不良,不制造不良,不传递不良)

b、要实现“三个不”靠的是自主管理:

灌输实施“三检”的重要性。

不定时的现场抽查。

有问题出现时强调“双检”关联双方的责任。

6>修理作业

a、修理作业是指对不良品实施的纠正措施。

b、要通过修理,举一反三,提出反馈意见,防止再发生。

c、埋头苦干苦干,并不一定是最好的。

d、修理员是生产部管理者,尤其是组长的摇篮。

e、修理品的管理:

修理品需经过原检查工位重检

对修理品有适当的标识

修理中发现多次修理或有重大隐患应立即报告

7>执行作业指导书

a、班组长要熟悉作业指导书,并教会员工;

b、可能不是最佳的方法,但作为标准,任何时候作业人员必须遵守;

c、如果你有更好的方法,可提出修改意见,待修订批准后才可执行;

d、“五他法”:

讲给他听

做给他看

让他试做

帮他确认

给他表扬

8>抓住现场的主线

a.现场的主线是什么?

生产计划——所有现场人员都围着它转。是焦点,是工作目标,是衡量工作结果的标准。

b.日生产计划:

计划的产量就是任务,如完不成时就要承担责任。

如果不能完成任务,就要申请加班。

是生产日报表的依据。

生产计划一旦发行就是命令!

9>产量要心中有数

a、产量是生产部门只关重要的目标。

b、生产管理着要做到对产量心中有数就需要掌握和控制好生产线的速度。

c、决定产量的因素:

生产线的运转速度

机器,设备的机械能力

工程与工艺的稳定性

人员的作业能力

材料的品质。