工厂设备为什么管不好?一个IT人说出真实原因!

发布日期:2021-02-03 作者:admin据统计,我国大部分离散制造业的OEE在40%左右,距离发达国家至少还有30%-40%的提升空间。同时,很多企业对设备维护和保养的精细化管理不够重视,造成异常停机和备件浪费等隐性损失。

在当前疫情冲击、全球化局势不确定性进一步增加的形势下,提升设备管理水平可以为企业的生存发展,提升竞争力带来宝贵的机会。

在“新基建”的热潮下,我国积极推动工业互联网建设,制造业也正在积极转型,自动化、数字化、智能化水平大大提高,各行业领军企业越来越重视生产设备的数据采集和车间联网,设备数据可视化程度显著提高。但是,多数制造企业虽然花费巨资上马了非常先进的设备,但设备管理维护、人员知识结构仍停留在较低水平:数据采集基本靠笔,处理基本靠人,分析基本靠猜(经验)。可以说是买来了4.0的设备,却延续着2.0的管理。

大多数企业仍采用“计划预修”或“事后维修”,导致设备管理处于“配角”地位,设备管理工作更像是救火,忙于奔命,普遍存在设备可用度不高、综合效率偏低等亟待解决的问题。

本文总结了企业存在的几大误区,并给出了相应的策略建议,希望可以帮助企业少走一些弯路。

01、数据采集“老大难”

大部分企业新建工厂或者新购买的设备,只重视硬件的验收交接,忽视了软件系统的运行、维护、服务。

根据相关数据统计,设备数据采集仍然是生产现场数字化推进中最大的痛点之一。目前我国企业生产设备的数字化率平均为47%,关键工艺的数控化率51%,关键设备联网率41%。

02、生产为重:不坏不修、不停不管

在大部分工厂,特别是离散制造业,设备只是保障部门,只要设备还能运转,就不会停产,这导致设备部陷入四处救火、穷于应付的被动恶性循环。究其原因,是因为企业没有从工厂端到端视角看设备停机的损失。在设备故障出现初期征兆的时候进行维护,远比造成停机后再维修造成的损失和投入成本要小得多。

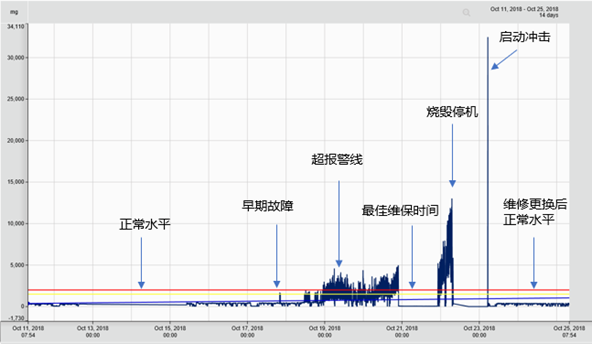

如下图所示,某机床通过振动分析,可以看到振动加速度峰值触发早期预警阈值,但是由于生产计划问题,没有停机维护;而后机床主控系统触发故障,不得不停机过10个小时维修和更换轴承,维修后,振动恢复正常水平,但较大损失已经造成。

设备管理经历了四个发展历程:从1.0的纠正性维护→到2.0预防性维护→3.0的可靠性维护→4.0的预测性维护,从“治已病”到“防未病”的进化过程。我们可以通过新技术、新工具,分析积累的基础数据,评估出设备的亚健康状态,提前维护,大大减少设备维护成本。

03、忽视了“设备维护”冰山下的损失

许多管理者认为设备零故障是不可实现的,企业在遇到困难需要削减成本时,很多情况是拿设备维修费用开刀,甚至提出让维修预算每年递减百分之几的目标。

设备停机一小时的损失,要从工厂视角端到端的去衡量整体,这里面其实包括了产能损失的机会成本,即1小时的产品产值损失,才是这个工厂真正的损失。

在实际操作中还存在一个问题,就是备件的更换,很大程度上掌握在维修工手上,存在着许多“人为掌握”更换的因素。维修人员大都靠经验判别备件损坏程度,对怀疑有故障的零部件,通常为了减少麻烦,即使还可以用也会更换成新的,导致产生过度维护的隐性浪费。这块隐形的损失,如果通过构建更精准的备件寿命管理,可以转变成“利润”。基于数据对备件寿命预测管理,每年可节省数千万的费用。

设备维护工作由过去强调为生产服务,追求较高的设备完好率指标转变到以企业的经济效益为中心,要求设备管理工作重视维修费用的管理与控制,找到以最少的维修费用达到最高的设备可利用率的平衡点。企业高层管理者应当从“投资”的角度认识维修和设备管理,实现转变设备管理理念。

04、忽视了基础的数字化建设和数据积累

“预测性维护”一直是工业互联网的热门话题,许多工厂也期望将自己对设备故障的不确定性,交给 “预测性维护”来解决。

预测性维护的落地比预想中困难,主要是因为许多企业的基础数据还缺乏积累,比如设备基本的巡点检、维护保养、故障分析记录,都还是散落在各种纸张、Excel中,设备缺乏数字化档案,基本维护保养数据、备件更换记录、故障和修理数据,包括设备的故障特征数据还没有结构化的积累,就不可能实现模型的训练和验证。

总体来看,设备之于工厂,就像枪之于战士。构建新型的设备管理能力,需要工厂管理者认识到设备是构建工厂核心竞争力的基础,积极变革设备管理和作业方式,向数字化、智能化发展。根据Gartner预测,到2022年,60%以上的设备将实现基于数据的智能运维方式,设备智能化管理和运维能力将会是衡量一个工厂核心竞争力的重要标志。

为设备赋智 为企业赋值

工业互联网的出现,对软件供应商而言,意味着从以往供应方的视角来看待制造企业的需求,转变成为从需求方的视角来挖掘制造企业的管理痛点,并转化为实际需求对应的应用场景。

作为中国领先的软件与信息技术服务商,鼎捷软件基于38年的技术积累和投入,积极顺应工业互联网技术推动企业数字化升级热潮,率先迈出建设工业互联网平台的发展步伐,致力于打造为设备赋智、为企业赋值、为产业赋能的工业互联网生态体系,助力制造企业提质增效、转型升级。

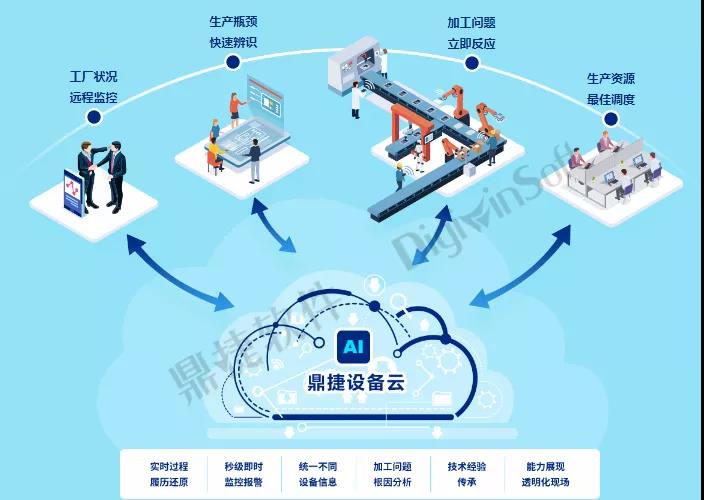

基于工业互联网技术,建构智能设备基础,用人/机实时的动态智能协作工作方式,以达到随时&随地监控的智能管理。

鼎捷设备云通过整合设备水晶球、设备云视界、设备点检、设备维修等工业APP应用,赋能企业设备精细化管理,提高生产过程品质管控能力,致力于打造可扩展的轻量级透明车间数字化管理平台。

鼎捷设备云7大特点

以低成本设备数据采集为出发点,让设备会说话会思考,提升工厂设备生产能力,降低设备非预期停工,稳定设备加工能力。

01-低成本

02-轻交付

03-快部署

04-多元终端

05-IT、OT数据融合

06-大数据AI算法

07-信息安全

以优化「点」的设备工艺能力,进而强化产「线」效能,全「面」性的提升工厂整体效益。打造企业制造现场的数字能力,从可视、透明,达到预测报警,累积数据后,更进一步深入加工问题的根因分析,支持生产管理决策。