生产效率提高20%的秘诀,车间管理必读!

发布日期:2020-12-16 作者:admin|

对企业来讲,致力于提高生产率,可以降低成本,经受得住价格竞争的压力,从而获得更多的市场占有率。如果价格不变的话,企业生产率的提高,意味着利润的增加。 |

影响生产效率的因素

1、销售部门漏下单

2、订单只有交货日,未设定加工开始日

3、紧急单或临时单太多,生产计划变更频繁

4、生产车间机器、模具故障,维修时间长

5、生产过程品质不稳定,频频出现返工或返修

6、生产部门没有进行完善的产能分析

7、采购物料时常延迟、采购品质经常不良

8、采购物料计划与生产计划不能协调同步进行

9、无外协加工日程计划表

10、产品技术变更频繁

......等等

如何提高生产效率?

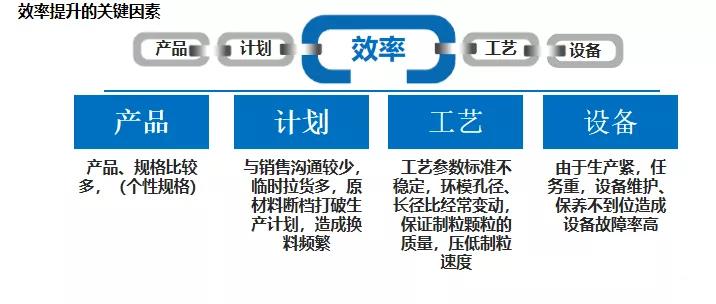

企业提高生产率的方法比较多,但是一定要根据行业和本企业的具体情况,抓住关键因素来提高生产率。

1、健全的生产运营体系,以确保效率

就是了解生产运营管理的根基--基础管理。运用5S手法,同时结合生产运营流程优化,从而找到解决的方法。

关键是:不管是制程还是流程,让它们透明化、可视化、标准化、安定化,才会好管理。

2、消除浪费,提高效率

生产现场所谓的浪费,就是降低生产效率的各种要素。通过行动方案,对现场诊断,运用七大浪费确立生产运营管理的效率损失的真正原因。

七大浪费主要是:

1、等待的浪费

2、搬运的浪费

3、不良的浪费

4、动作的浪费

5、加工本身的浪费

6、库存的浪费

7、生产过多的浪费

3、降低计划性损失,提升效率

计划是连通团队的关键,计划是行向目标的诺言,计划是交流沟通的工具,计划是实现成功的保证,通过产销会议:确保生产与销售密切的配合,使产品的质量、产能等不断的提高,以最合理的生产效率,获得最大的效益。

4、物料、生产进度控制,避免等待

生管部自接单后,要动员全体人员对所安排的计划要全力完成。做到不变更计划,各相关部门主动和积极配合,对工作进度主动与其他单位反应,共同完成所有计划。

生产管制运作:

① 管理人员主动参与物料跟催,定期查看

② 仓储管理领发料的合理运用

③ 快速换线

5、运用绩效指标改善法,提升效率

采用精益方式,缩短交期时间,减少浪费,使质量、产量和效率都上一个新的台阶。

要不断分析为什么不能达到生产效率目标的原因?

衡量指标:

DTD(从原材料到厂至产品出货时间的核算)

首次合格率

设备综合效率

生产排程达标率

6、透过部门管理实绩贯彻领导方针,提升生产效率

通过部门管理实绩,贯彻领导方针,有效达到经营效果:

日常要项管理是使部门/车间的实力充分发挥,产生好的实绩;

若有异常发生,也能有效的发现加以处理,确实做好维实管理。

实际案例:为期两天的现场改善

例如:一位厂长预期下个月的需求量会提高20%的生产量,这也是车间瓶颈作业的所在。他与生产线经理讨论之后,同意在A生产线做为期两天的现场改善活动。

方式:选定某一生产线为改善对象,并要求在两天以内完成。

时间:利用生产线下班后晚上的时间,不干扰正常的生产活动。

参与人员:通常包括了工厂内的主要人物,例如:厂长、生产线经理、督导人员、领班和作业人员。

流程:

各小组人员到达现场,先举行会议,研讨现场该采取哪种改善模式。

向作业人员解说该如何操作。

所有组员对生产作业的过程,作大约一小时的观察并记录。

聚在一起讨论所观察到的资料,并形成新的改善构想。

回归第二步循环,直到改善期结束。

六项标准:

01、设立一条能依据产距时间生产的生产线。

02、设立一条能随产距时间变化且有弹性能力的生产线。

03、彻底的消除作业中的无序、浪费和混乱。

04、排除阻碍生产顺畅和谐的因素。

05、开发标准化流程。

06、生产线尽量机械化。

改善工具:

列出各项清单,对照清单来进行调整变化。

例如:“动作经济原则”的检查表

A.消除不必要的动作

1.剔除寻找或选择某些东西的动作

2.剔除需要作判断或特别注意的动作

3.剔除工作中两只手之间的转化动作

B.减少眼球动作

1.用听觉代替视觉

2.用灯号

3.把所有要用到的物件,都放在相关作业人员的视线内